Quantum X align

双光子对准光刻技术(A2PL®)

推动光子封装创新

在光纤和芯片上进行打印

优化硬件和工作流程,实现在标准或定制光纤阵列和光子芯片上进行打印

纳米级精度3D对准技术

具备纳米精度的芯片和光纤上衬底拓扑测量和三维对准

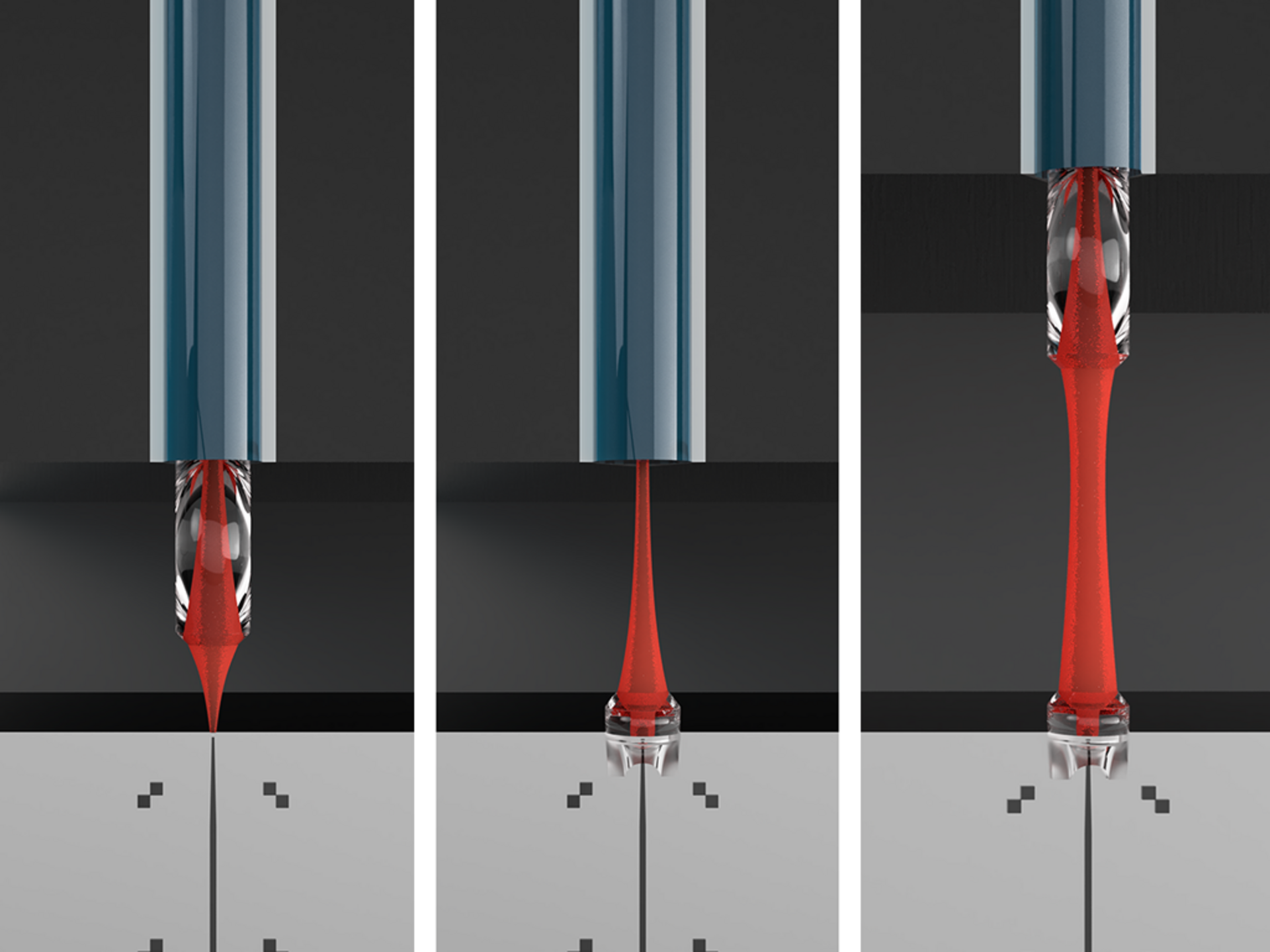

3D printing by 2GL®

全新3D微纳加工技术,具有实时体素调谐,以实现卓越的打印质量和速度

3D printing by 2GL®

纳米级精确对准打印系统

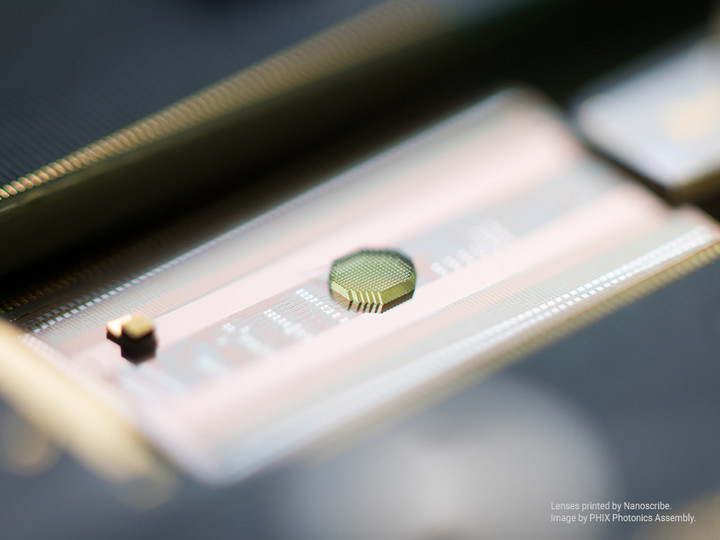

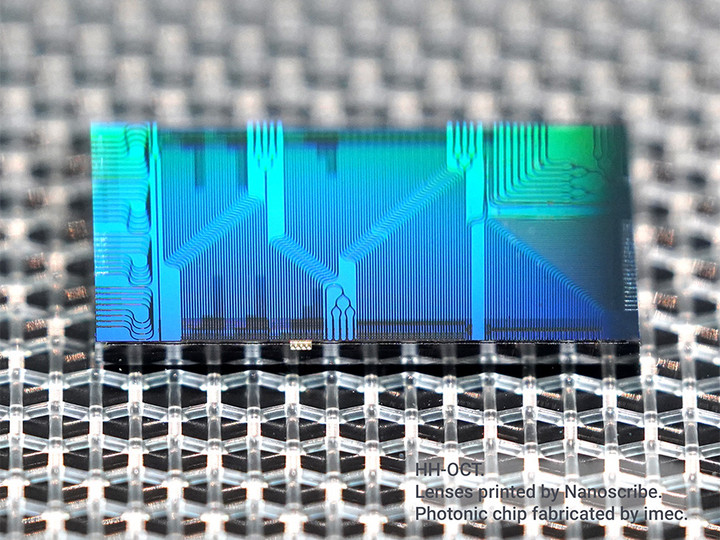

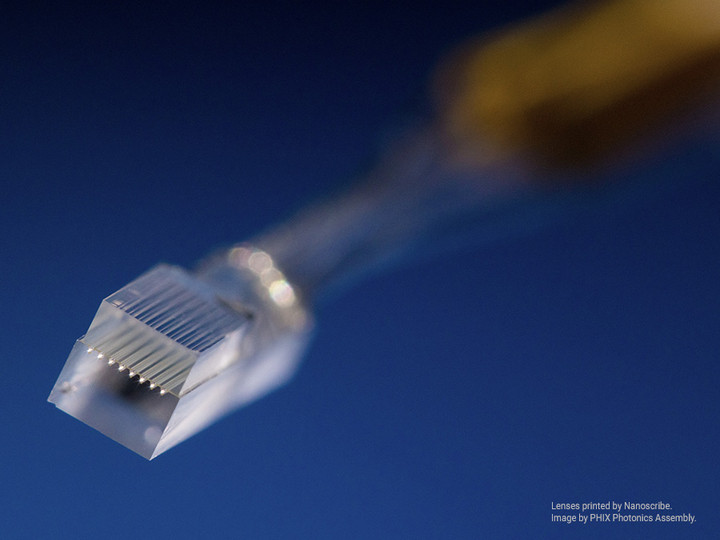

具备对准双光子光刻技术(A2PL®)的Quantum X align是同类产品中最快、最先进的3D微纳加工系统。Nanoscribe独有的体素调谐技术2GL®可以在确保卓越的打印质量的同时兼顾打印速度,实现自由曲面微光学元件通过3D打印精确对准到光纤或光子芯片的光学轴线上。这些3D打印的微光学元件可作为自由空间微光学耦合(FSMOC)元素,实现光子器件之间的高效光耦合,以促进光子封装或用于微型成像光学发展。

从对准到打印一气呵成

集成光子学(PIC)或小型化医疗设备的封装通常需要各种微光学元件相互之间进行繁琐的放置和手动对准流程。Quantum X align完美简化了这一过程,实现了光子芯片或光纤芯上的光学接口自动检测,以及自由曲面微光学或衍射元件可直接打印到位。在实现更紧凑设备的同时减少了装配工差,并大大降低了工艺链的复杂性,避免了原本耗资巨大的手动对准流程。

对准光纤和光子芯片

当在单劈型光纤或v型槽光纤阵列上打印时,光纤照明单元和智能软件例程(如自动倾斜补偿功能)确保了精确对准,自动检测例程确保最低的耦合损失和最高的可重复性。

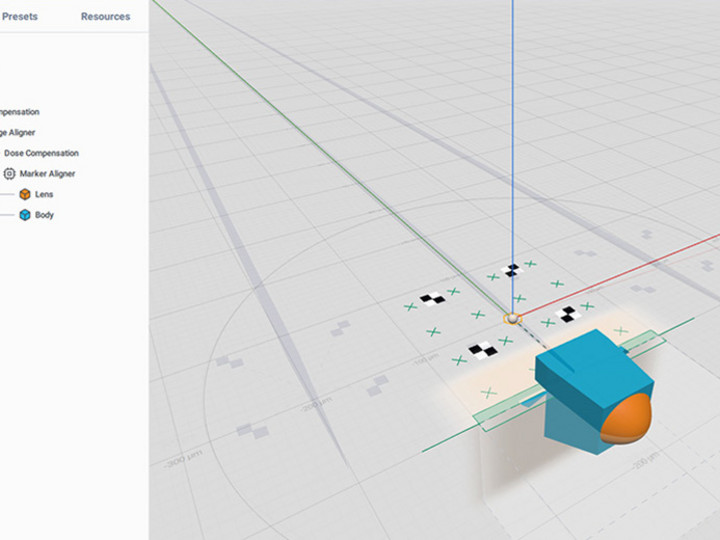

Quantum X Align还配置 了一个用于基板拓扑3D构图的共焦检测模块,并通过图案匹配实现对基准点的全自动3D对准。这使得Quantum X align成为将微光学元件直接打印到光子芯片表面或刻面上的完美工具,适用于光子封装领域。

精准实现您的想法

对准双光子光刻技术结合纳米级精确对准技术,以及强大且用户友好的工作流程,为三维微纳光学以外的其他微纳加工应用开辟了新的机会。从微流体到复杂的传感器系统或MEMS: Quantum X align是高精度3D微纳加工的完美工具,可在复杂3D衬底,甚至是倾斜或倾斜的结构上,以最高精度实现自动定位。

技术特点

- 通过对准双光子光刻技术(A2PL®)实现高性能3D微纳加工

- 2GL®双光子灰度光刻3D打印技术,兼顾卓越的打印质量和高效的打印速度

- 用于3D打印的强大的nanoPrintX软件,实现对光纤芯和芯片以及其他基板的精确定位

- 光纤照明单元用于光纤芯检测,确保打印精准对准到光纤的光学轴线上

- 共焦检测模块用于3D基板拓扑构图,实现在芯片的表面和面上的精准打印对准

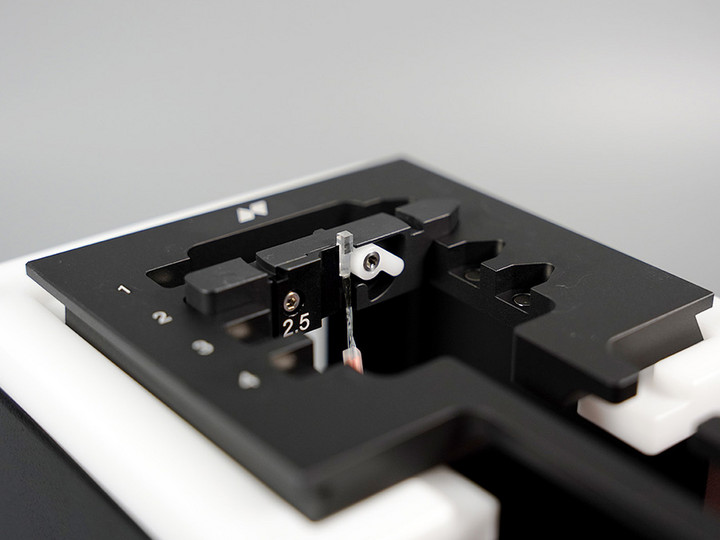

- 专有的基板夹具,适用于光纤、光纤阵列和光子芯片

打印程序和工作流程

- 基于双光子聚合(2PP)的高精度3D打印

- 对准双光子光刻技术(A2PL®)用于相对于基准点或在光纤面上打印结构

- 3D printing by 2GL®以惊人的速度和精准度打印任何自由曲面结构设计

- 采用Dip-in激光光刻(DiLL)进行简单、可靠的设置

- 3D对准检测准确度高达100纳米

- 100纳米最低特征尺寸控制

3D printing by 2GL®

兼顾卓越的打印质量和高效的打印速度

我们绝不妥协!具备专利体素调谐技术的3D printing by 2GL®实现了同时兼顾打印质量与打印速度的要求。双光子灰度光刻在3D纳米和微纳加工领域树立了全新标准。使用市场上最快速的纳米精密增材制造技术,可以打印任何3D形状。您准备好迎接真正出色的打印效果了吗?

具备卓越形状精度的高精度打印

3D printing by 2GL®将Nanoscribe的灰度技术推向了三维层面。整个打印过程在最高速度扫描的同时实现实时动态调制激光功率。这使得聚合的体素得到精确尺寸调整,以完美匹配任何3D形状的轮廓。在无需切片步骤,不产生形状失真的要求下,最终您将获得具有无瑕疵光学表面的任意3D打印设计的真实完美形状。

高达60倍高吞吐量

3D printing by 2GL®是市场上基于2PP原理微纳加工技术中打印速度最快的。其动态体素调整需要相对较少的打印层次,即可实现具有光学级别、光滑以及纳米结构表面打印结果。这意味着在满足苛刻的打印质量要求的同时,其打印速度远远超过任何当前可用的2PP三维打印系统。

2GL®作为市场上最快的增材制造技术,非常适用于3D纳米和微纳加工,在满足卓越打印质量的前提下,其吞吐量相比任何当前双光子光刻系统都高出10到60倍。

*比较是基于相同的打印质量,并且与设计有关。

与光子世界相连

Quantum X align真实数据

- 基于A2PL®技术在光纤和芯片上进行微光学元件的高性能3D打印

- 通过双光子灰度光刻(2GL)进行3D打印,兼顾卓越的打印质量和无与伦比的打印速度

- 智能切片可实现优化分辨率、精度和速度

- 在所有空间方向具有纳米精度的自动三维对准系统

- 基于光纤照明单元的高精度光纤芯检测

- 利用共焦检测模块进行基板拓扑3D建图

- 使用nanoPrintX软件对芯片和其他衬底上的基准点定义结构位置

- 自动基板倾斜识别和打印调整

- 针对光纤、光纤阵列和光子芯片的基板夹具

经过精确对准的自由曲面微光学器件的快速原型制作原型制作和小批量生产

- 用于光互连的透镜光纤阵列

- 单根光纤或光纤阵列上的成像和光束整形光学元件

- 集成光子芯片上的光互连

- 集成光子芯片上的光束整形或光收集

专为在科研和工业领域的领先者和创新者而量身设计

- 集成光子学

- 光子封装

- 医疗器械

- 光学传感

- 量子技术

基准数据

| 3D对准精度 1 | 低至100 nm (xy) / 500 nm (z) |

| 表面粗糙度 Ra | ≤10分钟 |

| 形状精度 Sa | ≤ 200 nm (ISO 25178) |

| 特征尺寸控制 2 | 低至100 nm |

| 理论加工时间 | 8倍透镜光纤阵列只需不到10分钟 |

| 可实现的耦合损耗 3 | ≤ 1 dB |

系统属性

| 打印技术 | 对准双光子光刻技术(A2PL®) |

| 基板 | 光纤阵列(v型槽) |

| 光刻胶 | Nanoscribe IP系列感光树脂(聚合物打印) |

| 最大打印面积 | 50 x 50 mm² |

提供的数据可能会因光刻胶和结构几何的不同而变化。

1 检测精度取决于所选方法

2 所有空间方向上的100 nm特征尺寸控制

3 典型应用的最佳情况,取决于设计、基板质量和测量方法

Joost van Kerkhof, Chief Operations Officer of PHIX Photonics Assembly

我们对Nanoscribe的新型3D对准打印技术充满信心,该技术可用于生产具有几乎任何光学设计的透镜光纤阵列和透镜芯片。

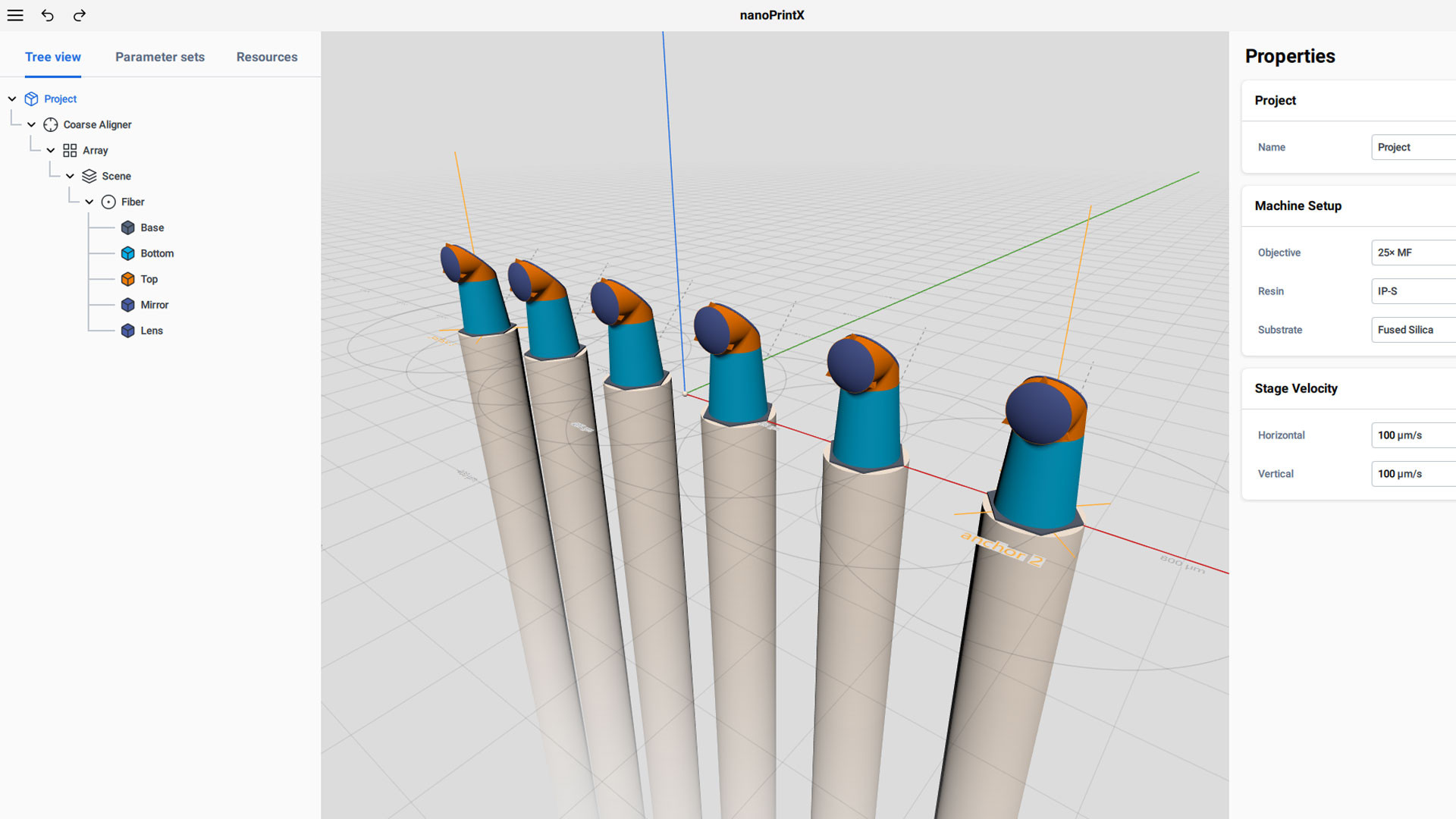

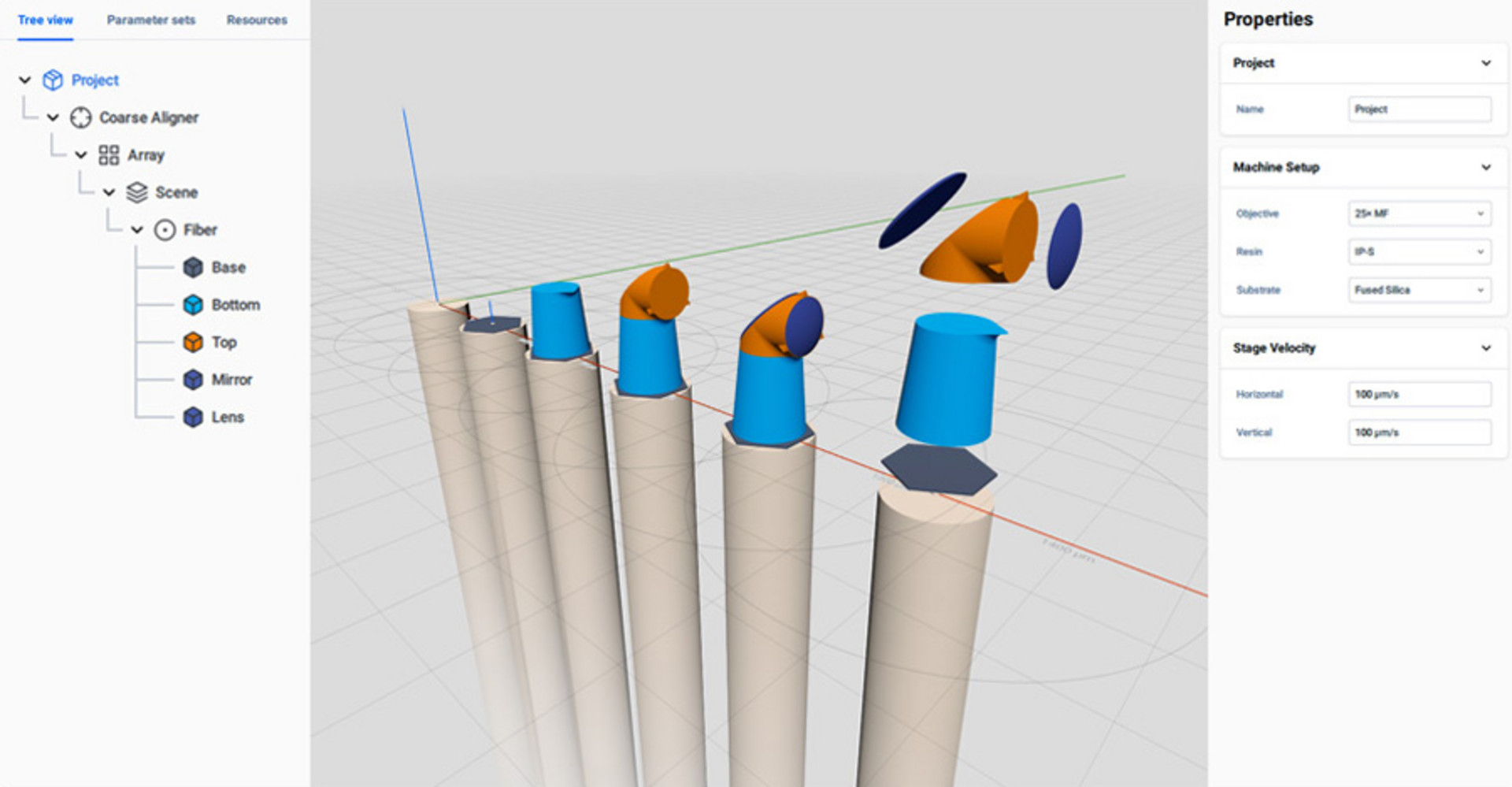

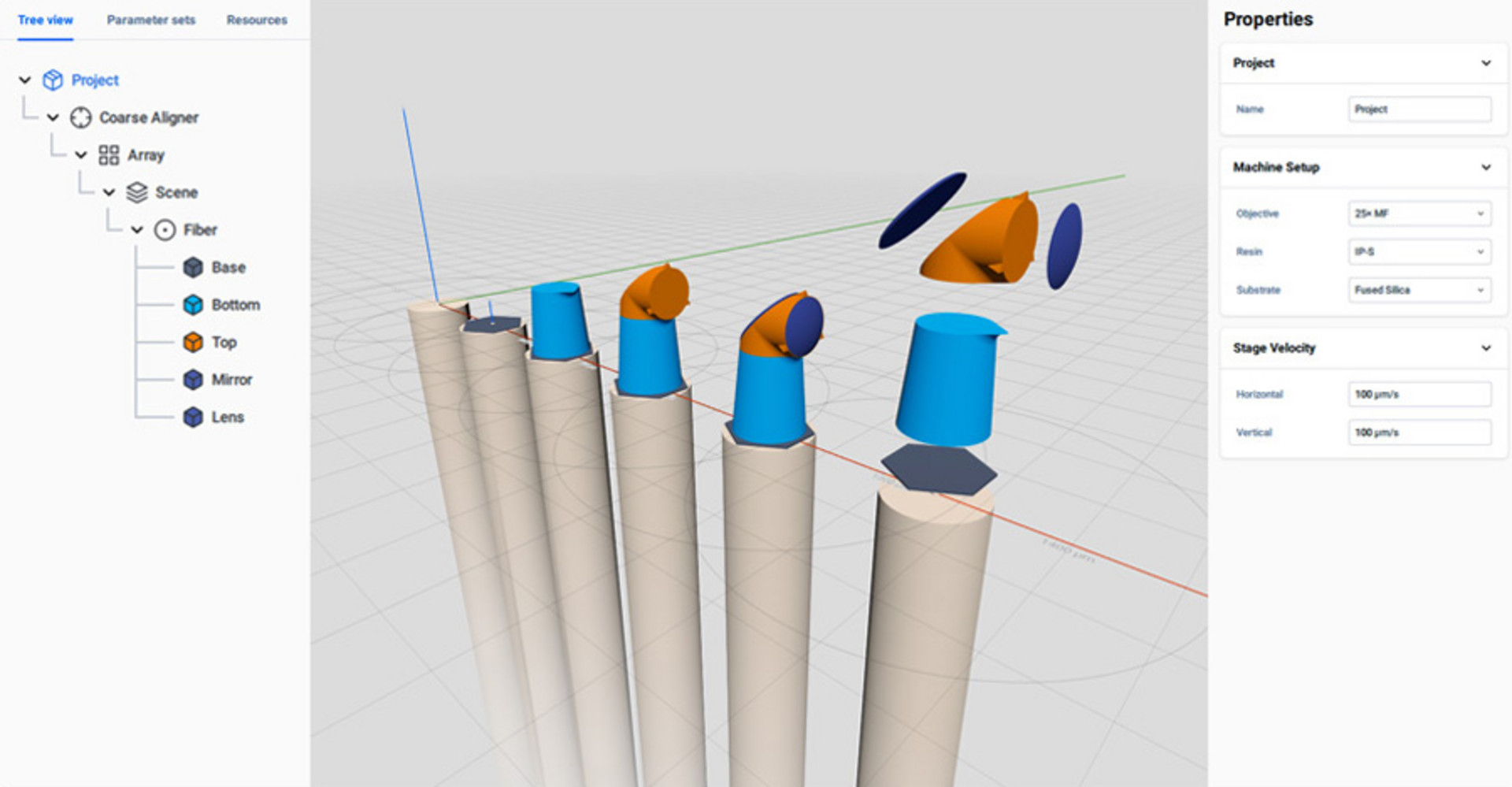

使用nanoPrintX设置场景

更智能地构建并精确对准到您的打印项目

nanoPrintX不仅仅是一个3D打印系统的切片软件,它更是一个全新多功能的工具软件,可以为对准3D打印创建复杂的打印项目并支持我们革命性的2GL专利技术。该软件基于一种树状的数据结构场景图概念,为所有与打印有关的对象和操作提供了一个层次化的组织,能够灵活 地定义打印的内容、位置、空间方向和方式。直观的软件架构与中央渲染画布相结合,提供了关于所有元素彼此之间以及与预定义位置或基板之间的位置和空间排列的即时视觉反馈。

使用nanoPrintX构建您的打印项目:通过创建特定基板(如光纤或带有单独对准标记的光子芯片)的虚拟模型来定义打印场景。导入您的3D打印设计,使用预安装的简单几何形状作为构建模块,或使用nanoPrintX的参数设计工具生成球面和非球面镜设计。根据需要为各个设计分配预先设置的打印参数,并通过全新的2GL®3D打印预设获得最佳设计效果。最后在Quantum X align系统上实时看到上传的打印结果以确保获得最佳打印效果。

通过触控屏启动您的打印项目:Quantum X align打印系统配备直观的控摸屏用户界面,可以轻松地引导您完成打印任务。首先在衬底上标记起始位置,使用高分辨率的实时摄像头进行仔细检查,然后启动您的打印项目。系统会自动以亚微米级精确度将打印项目与您的标记进行对准。

用nanoConnectX与系统保持连线:您可以在办公室通过远程访问软件nanoConnectX启动并监控您的打印项目。该软件将Quantum X align 打印系统的前触控屏的所有操控功能和显示功能展现在您的计算机上。Quantum X align 非常适用于生产环境和多用户场景。

关于软件

nanoPrintX是用于双光子光刻对准打印系统Quantum X align的打印项目开发软件。其用户友好的树状数据结构能引导您通过简单几步操作完成光纤、光子芯片和其他预图案化基板的对准打印。

关键特点

-

所有打印相关操作的直观树状数据结构

-

打印参数预设,确保最佳打印效果

-

2GL®3D打印,提供卓越打印质量和无与伦比的打印速度

-

加载单独的.png图像作为共焦检测的基准

-

剂量补偿,确保基板边缘的完美结果

-

光纤打印节点,实现对准和倾斜补偿打印

-

基于ISO标准10110的参数镜头设计工具

使用Quantum X align的18.5英寸前置触控屏及其图形用户界面(GUI)来监控高分辨率3D打印系统。只需简单操作就能引导您实现完成打印:先选择打印项目,然后加载基板并开始打印。

关键特性

- 三个实时摄像头可以从不同角度实时监控打印过程

- 虚拟导航相机(打印设置的3D模型)实现在基板上精确、轻松导航

- 所有空间方向的轻松操控,实现将平台移动到基板上的任意位置

- 用户友好的打印设置,简化从打印项目到打印执行的工作流程

nanoConnectX是Quantum X的远程访问软件。它将触控屏的所有功能和显示功能带到任何联网的计算机上。

关键特性

- 过远程访问软件将Quantum X系统连接到您的计算机

- 使用触控屏的所有功能,实现从任何地点准备、操控和监控您的打印任务

- 直接从计算机下载和上传打印项目

用新功能创造更多机会

查看如何进行

3D对准的微纳加工.

如何在光纤上进行3D对准打印?

为什么硬件在光纤打印中很重要?

为辅助光纤打印工作流程,Quantum X align 配备了红色 LED 光纤照明装置。 该装置最多可插入 32 根带有标准 PC 或 APC 连接器的单根光纤。 专门设计的光纤基底支架可固定单根光纤或光纤阵列,一次最多可装载四组光纤阵列。光纤基底支架装入打印机后,使用 Quantum X align触控屏上的实时显微镜相机轻松识别被点亮的光纤芯。 在屏幕上的双击能将载物台移动到 50 x 50 mm² 打印区域内的任何位置。您还可以使用十字线大致对齐打印过程与光纤。屏幕上的直观手势使您可以缩放找到合适的位置。

我需要光学设计、模拟或CAD软件吗?

通常情况下,3D切片软件会准备好CAD设计以进行打印。这意味着通常使用CAD软件创建的CAD设计被加载到切片软件中,并设置打印参数,如切片和孵化距离。然而,nanoPrintX不仅仅是一个简单的3D切片软件。除了对准功能外,nanoPrintX还包括一些简单的构建块,如立方体、圆锥和圆柱,可以以多种不同的方式组合。此外,通过镜头节点,nanoPrintX包含了一个强大的参数化镜头设计工具。可以根据ISO标准10110开发球面和非球面镜。描述镜头的所有参数都可以传输到nanoPrintX,后者会自动渲染镜头设计。

自由空间微光学耦合 (FSMOC) 如何推进光子封装?

自由空间微光学耦合(FSMOC)为光子封装和集成提供了一种高度稳健且高效的光耦合解决方案。直接在芯片或光纤的光学界面上打印的自由形式微光学器件能够实现定制的光束整形和模式场调整。这使得光学元件之间的对准公差放宽,并且无需主动对准,例如用于制造光学互连。FSMOC使用灵活,可以轻松定制以满足特定应用需求。甚至芯片级别的先前模式场调整也可以转移到新的3D打印方法中。

优势总结:

- 成本高效的光子封装策略

- 放宽的被动对准公差

- 可实现的耦合损耗低至≤1 dB

- 容易且快速适应新需求和应用

如何以最高速度实现最佳形状精度打印?

全新的工作流程可以实现加载多个 .stl 或 .obj 文件并将它们合并为一个完整的打印对象。 这使用户能够为打印对象的每个部分设置单独的打印参数,例如切片、剖面线 、激光功率或扫描速度。 在这种情况下,支撑部分可以使用粗略的参数以实现更快地打印,而光学部件(例如透镜表面)可以使用更精细的设置,从而使表面粗糙度 (Ra) 达到 10 nm 甚至更低。 当然,用户可以直接采用预定义的标准参数,也可以根据设计和特定要求进行参数定制。 然后将各个部分合并为一个打印项目并上传到 Quantum X align。

根据打印对象的功能要求调整打印参数可以节省宝贵的加工时间,并使 Quantum X align 能够在不到 20 分钟的时间内处理一个 8x V 形槽光纤阵列。

为什么要使用共焦单元进行3D拓扑对准?

Quantum X align 具有高精度共聚焦成像模块,用于基底3D形貌的绘制。该模块集成于近红外激光器的光路中。激光束在样品表面扫描时,背散射光能被系统共聚焦地探测到。 通过垂直移动载物台并沿 z 轴多次重复扫描表面来高分辨地记录3D形貌。 检测器前端的空间过滤器针孔可确保只有来自焦平面的光被探测到,从而实现低至 100 nm 的横向探测精度。 因此,共聚焦模块可以测量到真实的 3D 形貌,并且比使用系统相机进行的基于图像的测量具有更高的精度。

硬件和软件如何实现光纤上的对准3D打印?

通过硬件组件和软件的精确互动,可以制造带透镜的光纤阵列(LFA)和具有独特设计的光纤上的对准打印。使用nanoPrintX,可以在几步内设计出单个带透镜的光纤阵列(LFA):在场景图中选择光纤节点,并将个别透镜设计作为.STL或.OBJ文件放置在光纤上。可以轻松生成相同打印的多个副本,或者每个光纤可以定制独特的设计。然后将打印项目上传到Quantum Xalign系统,可以从机器的触控屏或通过nanoConnectX远程启动。在快速对准之后,打印项目的虚拟光纤位置与检测到的位置匹配,完全自动开始对准打印。

nanoPrintX打印准备软件的独特功能是什么?

nanoPrintX是一款基于场景图的打印项目开发软件。通过这种先进的树状数据结构,您可以轻松生成打印元素之间的逻辑关系,并分配各自的属性或打印参数。这使您可以准确定义打印结构如何与基板及彼此对齐。将多个CAD设计加载到一个场景中,并为每个部件设计分配不同的打印参数。这使您能够为每个部分微调打印以优化质量和速度。结合全新专利2GL®技术和智能切片功能的粗略速度打印参数,光学元件的打印速度可以提高多达60倍。许多操作可以通过拖放动态配置。

如何克服在光子芯片界面上打印的挑战?

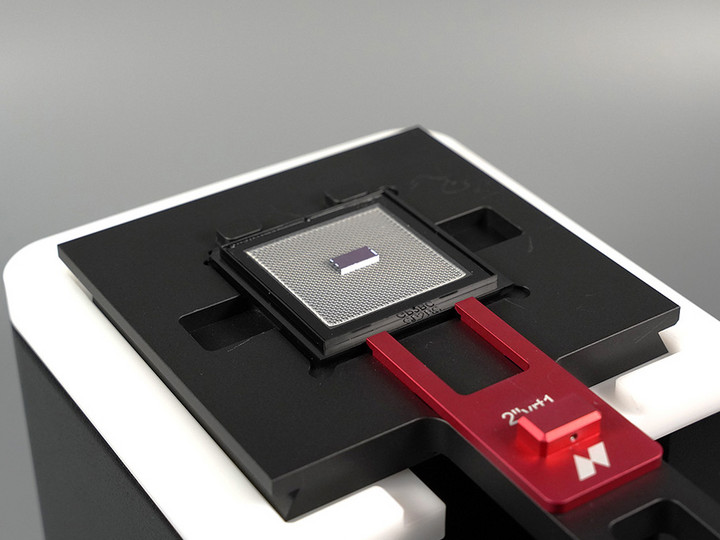

可以使用的基板范围是什么?

Nanoscribe 的基底支架可确保精确固定单根光纤、光纤阵列和光子芯片,并在其界面上进行打印。 此外,基底支架还适配标准基底,例如显微镜载玻片和 1 至 6 英寸的晶圆。 Quantum X align 的高级界面定位系统包含两种互补模式,分别利用基底表面的反射和荧光进行界面定位。 结合浸入式激光光刻 (DiLL) 配置,各种强反射(例如硅片)、透明和不透明基底(例如玻璃和聚合物基底)都适用于Quantum X align设备。

独有的浸入式激光光刻 (DiLL) 有哪些特有优势?

浸入式激光光刻 (DiLL) 是 Quantum X align 的标准打印配置。 Nanoscribe 发明了这项市场上具有最高精度和最低像差的 3D 微纳加工专利技术。 在这种配置中,物镜浸入光敏树脂中,树脂同时也作为光学浸没介质。 由此带来的聚焦光学器件和打印材料之间的折射率匹配,保证了理想无像差的聚焦以及基于 2PP 的 3D 打印的最高分辨率。 此外,直写激光聚焦过程中不经过基底(区别于油浸配置),激光将直接把打印对象刻写在基底上。 因此,打印物体的高度不受限于聚焦光学器件的工作距离,这对于宏观尺寸结构的加工十分有利。

如何将 Quantum X align 应用到生产和多用户场景中?

能精确和可靠找到任何基底界面的先进自动对焦系统,赋予了打印结果高度的可重复性。 同时配备的三个实时取景摄像头有助于过程控制和监控。 自动点胶器将准确剂量的光刻胶涂敷到基底上,减少工作量的同时并保证完全的远程操作。 为了简化硬件配置之间的切换,Quantum X align 还能自动识别安装的打印物镜和基底支架。 Quantum X align 软件用于实时控制和监控打印作业,并支持通过交互式触摸屏进行实时的直观操作,或通过远程访问软件 nanoConnectX 从办公室进行远程操作。 这种远程访问还能帮助简化多用户机构的工作。例如研究小组或部门的成员,他们可能拥有一种或多种设备,这样一来,每名用户都可以从自己的电脑单独控制 Quantum X align。

我们的设备需要什么样的现场条件才能保证最佳运行?

Quantum X align 是对具有亚微米特征尺寸、5 nm 及以下表面粗糙度和纳米级精度的物体进行高速 3D 微加工的理想工具。 只有对系统操作和安装条件的格外注意,才能最大限度地确保设备的高打印精度。 Quantum X align 应摆放在温度和湿度稳定的实验室内。 虽然打印机本身已经配有重型花岗岩底座,以减少环境振动和温度波动的影响,将高精度打印机安装在外部振动最小的位置仍然非常重要。 考虑到对UV 敏感光刻胶在设备外部的操作,我们因此建议为房间配备黄光环境,并满足化学实验室的基本要求来正确处理显影过程中产生的有机溶剂。

如果您想了解 Quantum X align 工作环境的具体情况,请联系我们并访问我们位于 Nanoscribe 的微纳加工体验中心或预约在线参观。

Quantum X align

与光子世界相连

对准3D打印

我们将为您提供定制报价单

欢迎咨询我们的销售专家

想通过我们的技术和产品来对您的项目进行验证吗?欢迎预约Quantum X align产品演示或安排一次对您设计的可行性检查。